Sterilgutaufbereitung für optimale Sicherheit in der Klinik AEMP

Verbesserung des Sterilgut-Aufbereitungsprozesses in Krankenhäusern

Steigerung der Prozesssicherheit und Reduzierung von unerwünschten Folgekosten durch eine umfassende Betrachtung des Sterilgutaufbereitungsprozesses in Krankenhäusern.

Reinigung, Desinfektion und Sterilisation sind entscheidende Schritte, um die Übertragung von Keimen oder Krankheitserregern zu verhindern und die Sicherheit medizinischer Instrumente zu gewährleisten.

Das Medizinprodukte-Durchführungsgesetz (MPDG) und die Medizin-Produkte-Betreiberverordnung (MPBetreibV) legen gesetzlich fest, dass nur hygienisch einwandfreie und fachgerecht aufbereitete medizinische Instrumente am Patienten verwendet werden dürfen.

Eine der Hauptursachen für die Übertragung von Keimen und Krankheitserregern liegt oft im Sterilgutaufbereitungsprozess.

In Deutschland treten jährlich etwa 30.000 bis 35.000 nosokomiale Infektionen mit MultiResistenten Erregern (MRE) auf. 1.500 Fälle, das entspricht 0,3% aller nosokomialen Infektionen in Deutschland, werden durch multiresistente Erreger verursacht, die gegen fast alle Antibiotikaklassen resistent sind.

Laut Robert Koch-Institut (RKI) gibt es insgesamt etwa 400.000 bis 600.000 nosokomiale Infektionen pro Jahr in Deutschland, die etwa 10.000 bis 20.000 Todesfälle verursachen. In Europa werden jährlich etwa 91.000 Todesfälle auf nosokomiale Infektionen zurückgeführt.

Die Ursachen für nosokomiale Infektionen und MRE können unter anderem im Sterilgutaufbereitungsprozess liegen, in dem die Qualität der Instrumente eine wesentliche Rolle bei der Übertragung spielt.

- Spannungsrisse und Abnutzung

- Korrosion, Verchromung und Oberflächenablagerungen

- Funktionsprüfung in der Abteilung für Aufbereitung von Medizinprodukten (AEMP) und im OP-Bereich

- Dampfqualität der Dampfsterilisatoren

- Reinigungsleistung der Reinigungs- und Desinfektionsgeräte (RDG) / der Containerwaschanlagen (CWA)

- Qualität des Prozesswassers

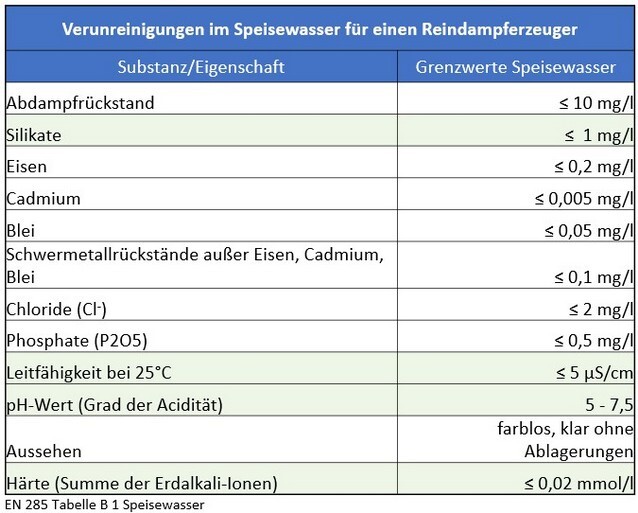

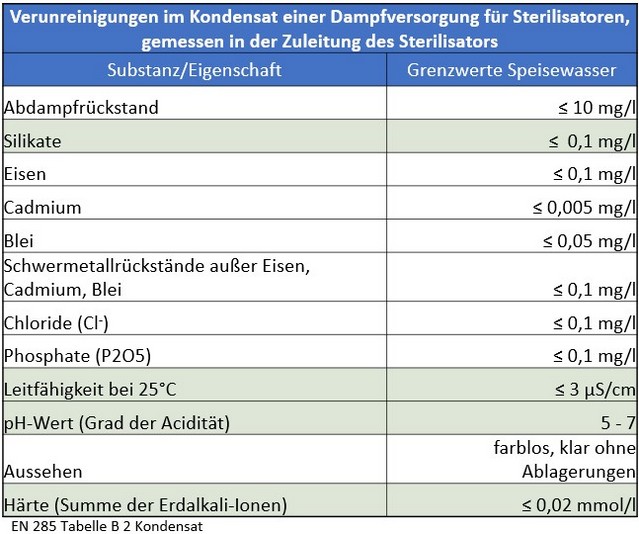

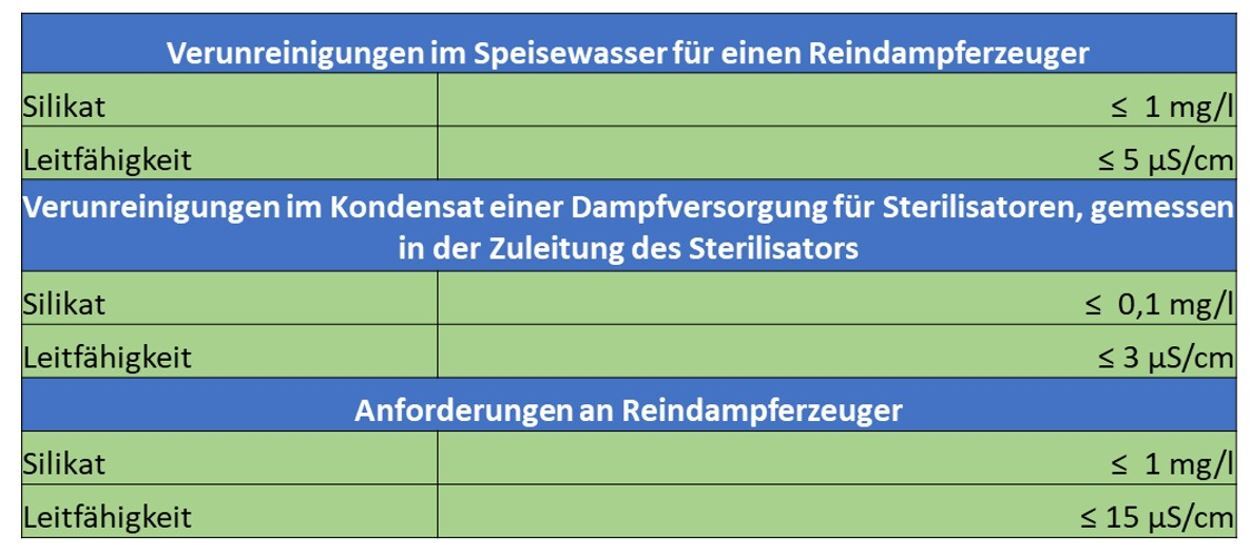

Langjährige Praxiserfahrung zeigt jedoch, dass die in der aktuellen Norm festgelegten Grenzwerte für Speisewasser und Kondensat weiterhin zu vorzeitigem Verschleiß von Anlagen, Sterilgut und Instrumenten führen. Sie erfüllen nicht die hygienischen Anforderungen für ein unbelastetes, steriles Medizinprodukt und schützen weder die Patienten noch die Investitionen angemessen.

Die Wasseraufbereitung ist daher ein entscheidender Bestandteil des Instrumentenkreislaufs. Nicht jedes Wasser ist gleich und nicht jeder Dampf ist gleich.

Der Sterilisationsprozess und alle damit verbundenen Aspekte der Medienerzeugung sind von grundlegender Bedeutung für den Gesamtprozess. Das erzeugte Wasser wird nicht nur zur Erzeugung von Reindampf verwendet, sondern auch für Spül- und Reinigungsprozesse.

Die Interaktion verschiedenster technischer Komponenten stellt eine Herausforderung dar und erfordert eine präzise Abstimmung und Betrachtung des gesamten Prozesses, einschließlich Bereitstellung, Einsatz und erneuter Aufbereitung des Instrumentariums.

Unzureichende Kenntnisse über den Gesamtprozess, den Zustand des gesamten Systems einschließlich des Rohrnetzes, der Anlagentechnik und der Behandlungskapazitäten führen zu Problemen und somit zu Schäden am behandelten Gut. Dies birgt ein Risiko für die Sicherheit der Patienten.

Die Dampfsterilisation ist ein äußerst sensibler und anspruchsvoller Teil der Aufbereitung von Medizinprodukten. Prozesswasser und Dampf in den Sterilisatoren (Autoklaven) haben direkte Auswirkungen auf die Instrumente und stellen ein latent hohes hygienisches und kostenintensives Prozessrisiko dar, das tatsächlich zu erheblichen Risiken für die Patientensicherheit führt.

In der täglichen Praxis zeigt sich, dass die in der aktuellen DIN EN 285 festgelegten Grenzwerte für Speisewasser und Kondensat in diesem Prozess frühzeitig zu Qualitätsmängeln an der Gerätetechnik, den Komponenten und dem Gesamtsystem der Sterilgutaufbereitung führen.

Es gibt bisher keine rechtlich verbindliche Norm für die Planung einer Wasseraufbereitung zur Sterilisation von Instrumentarium. Die Planung und Auslegung erfolgt in Anlehnung bzw. unter Anwendung der DIN EN 285.

Neben den negativen Auswirkungen auf die Patientensicherheit verursachen verunreinigte oder defekte Medizinprodukte auch hohe Kosten für Neuanschaffungen und/oder Reparaturen.

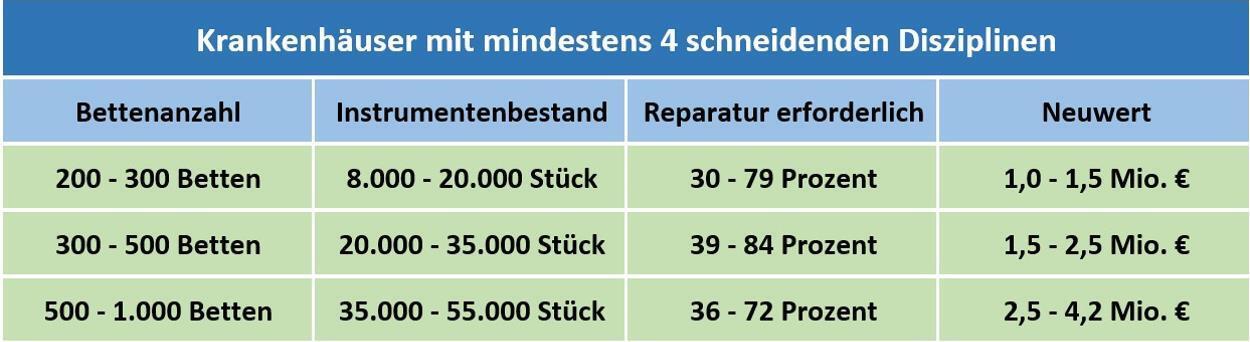

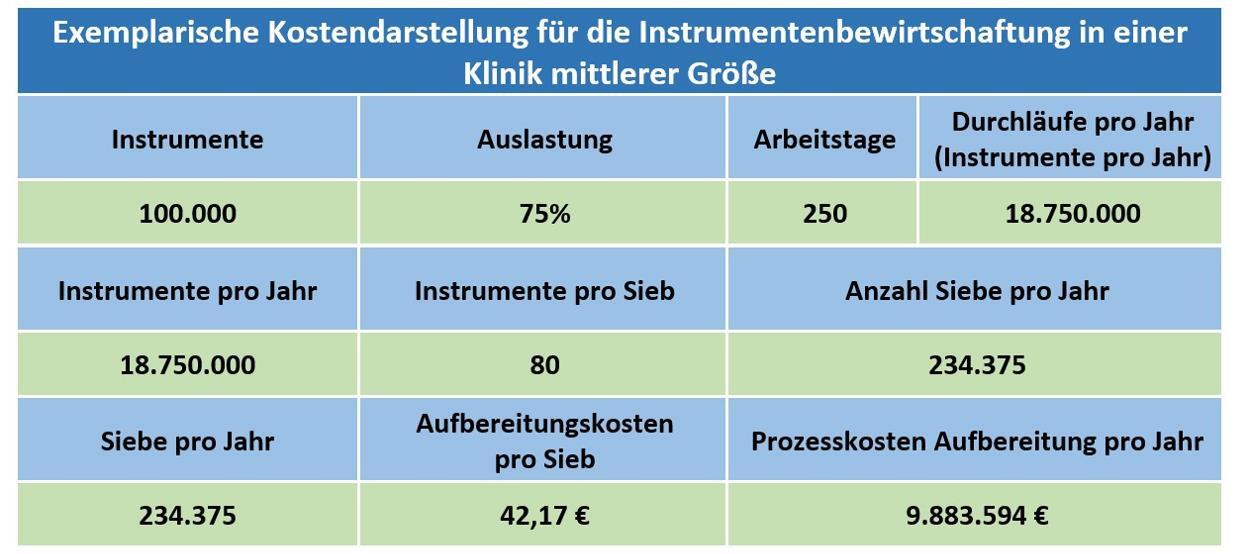

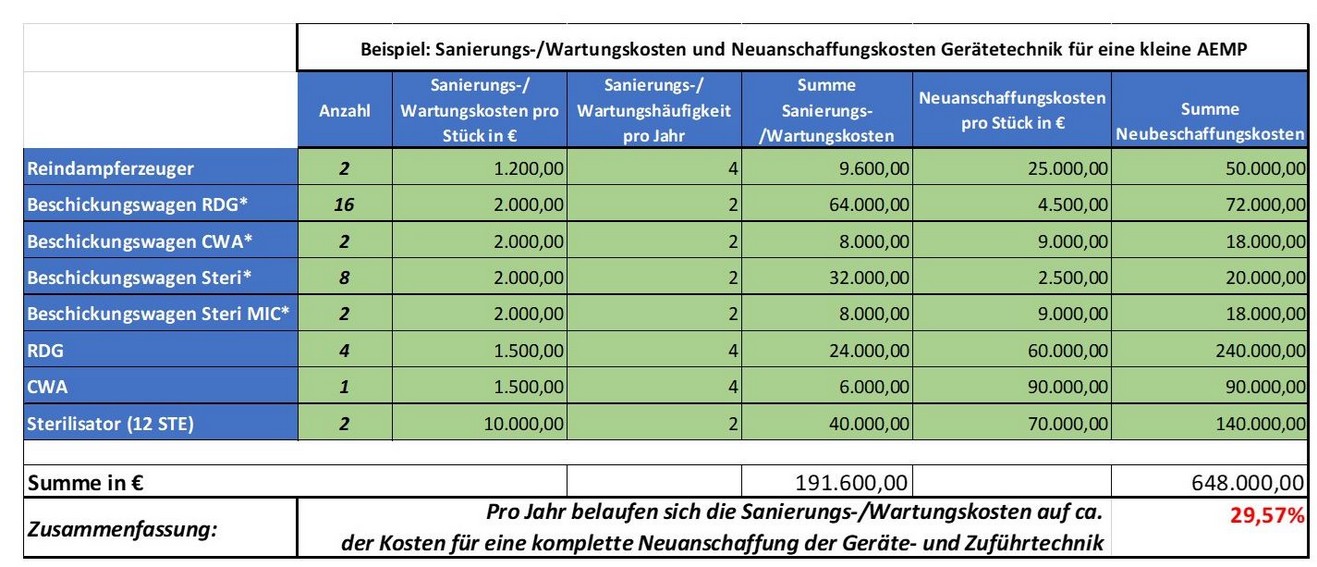

Für Krankenhäuser mit mindestens 4 chirurgischen Disziplinen und verschiedenen Bettenkapazitäten sind in der untenstehenden Tabelle exemplarisch mögliche Neuanschaffungskosten für chirurgisches Instrumentarium sowie durchschnittliche Reparaturkosten des Instrumentariums aufgeführt:

Übersicht über den Instrumentenbedarf und die Kostenbindung

Basis: Etwa 200 Bestandsanalysen in den Jahren 2002 – 2021

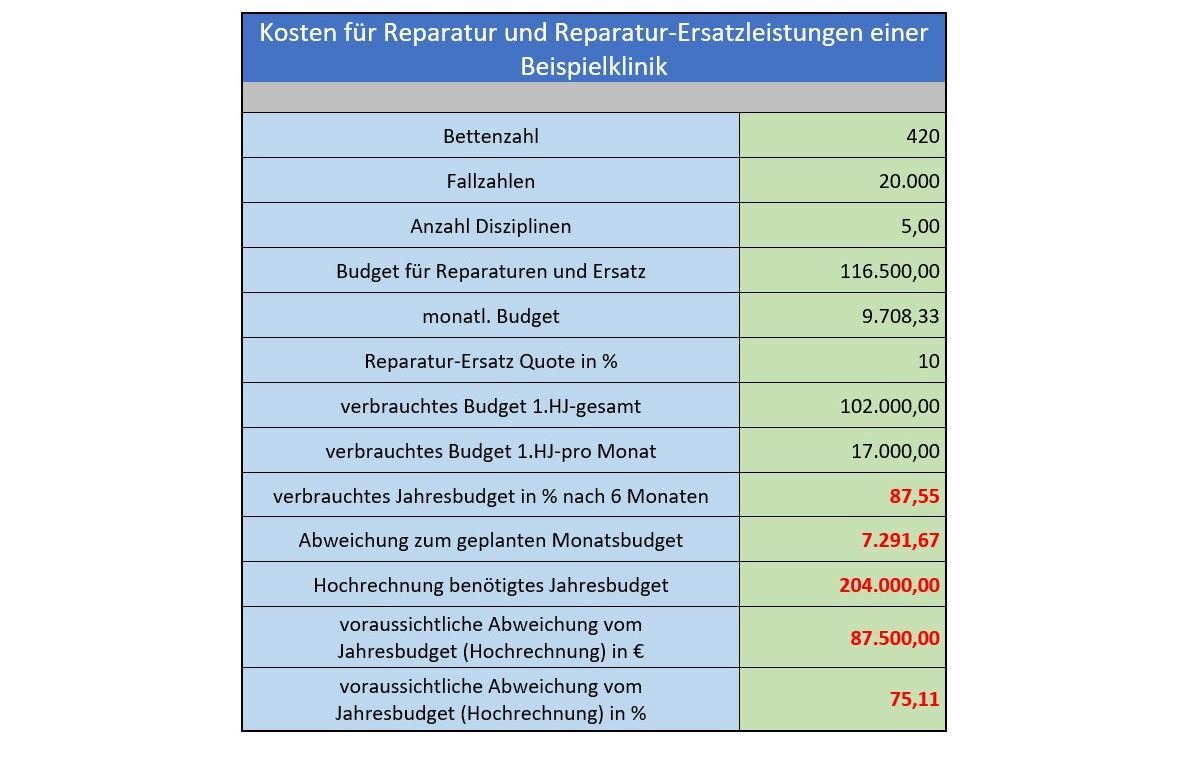

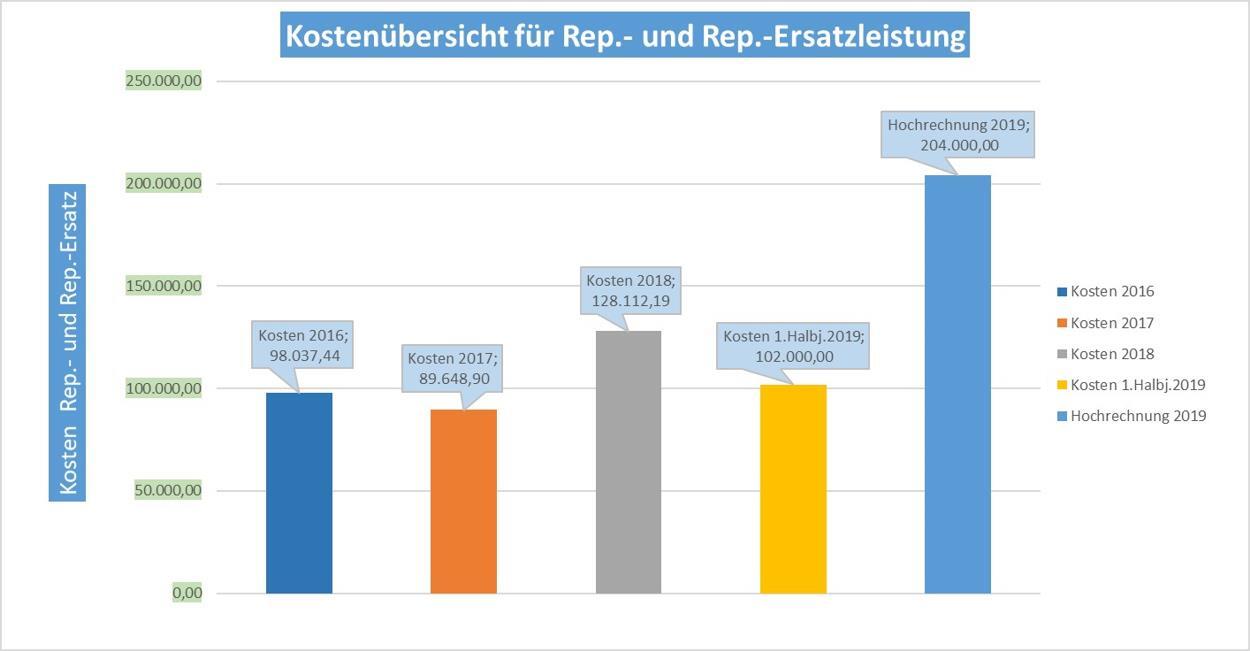

- Befinden sich die Kosten für Reparaturen und Ersatzleistungen von Medizinprodukten in der Klinik noch in einem angemessenen Verhältnis?

- Das vorgesehene Budget ist bereits nach 6 Monaten nahezu erschöpft.

- Es wird eine deutliche Überschreitung des Jahresbudgets erwartet.

Es muss untersucht werden, welche Faktoren zu diesem Zustand geführt haben.

Ein signifikantes Abweichen von den budgetierten Kosten weist auf Probleme im Umgang mit dem Instrumentarium, der Aufbereitung und den damit verbundenen Medien sowie ihrer Erzeugung hin. Die obigen Ergebnisse verdeutlichen einen dringenden Handlungsbedarf.

Durch Beschädigung der Instrumentarien verkürzt sich die Standzeit von etwa 15 Jahren auf weniger als 8 Jahre bei schlechter Medienqualität. Eine schlechte Medienqualität steht in direktem Zusammenhang mit den Betriebskosten der Instrumente.

Der gesamte Sterilgutaufbereitungsprozess der Klinik sollte sofort umfassend begutachtet und analysiert werden. Auf diese Weise kann ein möglicher Totalverlust des vorhandenen Instrumentariums und der Gerätetechnik vermieden werden, wodurch die Patientensicherheit nicht nachhaltig beeinträchtigt wird.

Anhand des oben beschriebenen Beispiels wird deutlich, dass eine kontinuierliche Überwachung des Sterilgutaufbereitungsprozesses unerlässlich ist, um Schäden an Instrumentarien und Gerätetechnik zu verhindern. Dadurch wird der Patientensicherheit Rechnung getragen und unkalkulierbare Kosten vermieden.

- Wer überwacht den Sterilgutaufbereitungsprozess und erkennt Prozessfehler frühzeitig?

- Wer bewertet, ob der Prozess noch im optimalen Zustand ist?

Verantwortlichkeiten und Abläufe in einer Aufbereitungseinheit für Medizinprodukte (AEMP)

Die vorangegangenen Überlegungen zu den Kosten für Reparaturen und Ersatzleistungen für Instrumentarien haben bereits die hohe Bedeutung der Qualität der Medien deutlich gemacht. Die Gewährleistung dieser Qualität und aller damit verbundenen Prozesse obliegt den folgenden benannten Fachbereichen:

- Leitung und Mitarbeitern der AEMP (ehemals ZSVA)

- Hygienebeauftragten sowie Hygienefachkräften

- Geräte- und Gebäudetechnikern

- OP- und Funktionsbereichen

- Logistikmanagement

sowie

- Chemielieferanten, Herstellern von Instrumenten, Herstellern von Gerätetechnik und Wasseraufbereitern.

Der Geschäftsleitung kommt dabei eine entscheidende Rolle zu. Ihre Verantwortung liegt in der erfolgreichen wirtschaftlichen Führung der Gesundheitseinrichtung unter Beachtung der Qualitätskriterien zur Sicherstellung der Instrumenten- und Patientensicherheit. Angesichts des spezifischen persönlichen Haftungsrisikos als Betreiber von Gesundheitseinrichtungen gemäß dem Medizinprodukte-Durchführungsgesetz (MPDG) sind der Geschäftsführer und alle oben genannten Personengruppen für die Gewährleistung der ordnungsgemäßen Aufbereitung von Medizinprodukten verantwortlich.

Negative Auswirkungen aufgrund unsachgemäß aufbereiteter Instrumente, wie etwa Verschiebungen oder Ausfälle von Operationen, die sich wirtschaftlich negativ auswirken, sollen vermieden werden.

Die zahlreichen Stakeholder verdeutlichen das komplexe Zusammenspiel zwischen Wasseraufbereitern, Lieferanten von Gerätetechnik, Endanwendern und anderen beteiligten Parteien im Rahmen des Sterilgutaufbereitungsprozesses. Die komplexen Verantwortlichkeiten und bestehenden Schnittstellen erfordern eine interdisziplinäre Zusammenarbeit der beteiligten Personengruppen.

Ziele / Prozessanforderungen

Die Gewährleistung der erforderlichen Mediensicherheit bei der Prozesswasseraufbereitung und somit die optimale Minimierung des Prozessrisikos für die Aufbereitung von Medizinprodukten sowie die Reduzierung der Risiken für die Patientensicherheit auf ein Minimum stellen das oberste Ziel dar. Bei der Gestaltung des Prozesses wird auch die Wirtschaftlichkeit der Sterilgutaufbereitung berücksichtigt, indem Einsparpotenziale unter Berücksichtigung individueller Hindernisse und struktureller Hürden ermittelt werden.

Die Vermeidung und Vorbeugung von Kosten für die Sanierung oder Neuanschaffung von Geräte- und Anlagentechnik sowie die Erneuerung kompletter Versorgungssysteme stehen hierbei im Fokus.

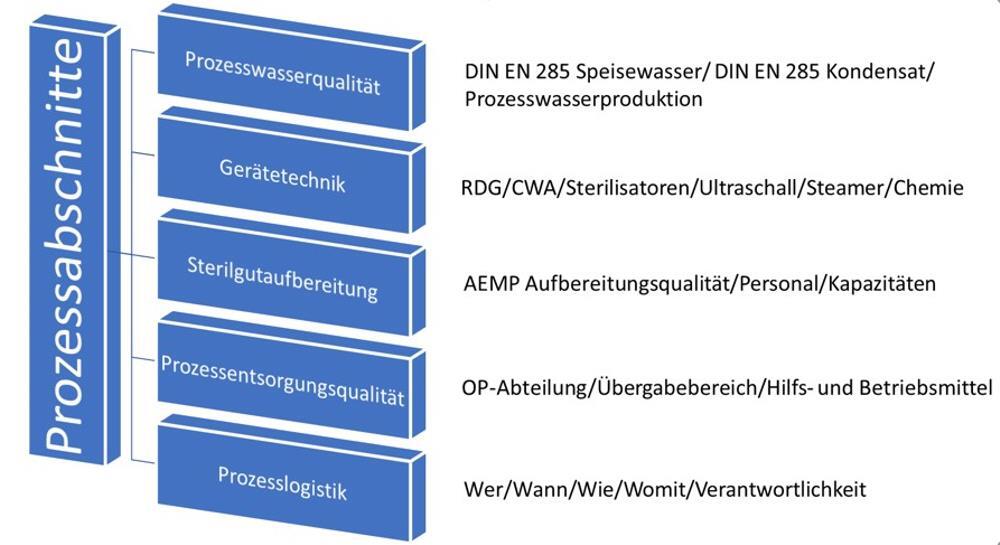

Wie sollte der Sterilgutaufbereitungsprozess begutachtet werden, um die genannten Ziele zu erreichen?

Beginnend mit dem Prozesswasser sind für die Planung einer neuen Anlage oder die Bewertung einer bestehenden Wasseraufbereitungsanlage folgende Punkte bei der Gesamtbetrachtung maßgeblich zu berücksichtigen:

- Welche Verwendungszwecke hat das aufbereitete Wasser?

- Gibt es Normen oder Vorgaben für die Wasserqualität?

- Wie ist die Wasserqualität am Einspeisepunkt?

Die Wasseraufbereitung kann nicht eins zu eins von einem Ort zum anderen übertragen werden!

Zur Bewertung des Gesamtprozesses für das Wasser ist eine umfassende Analyse von der Wasseraufbereitung bis zum Sterilisationsprozess erforderlich.

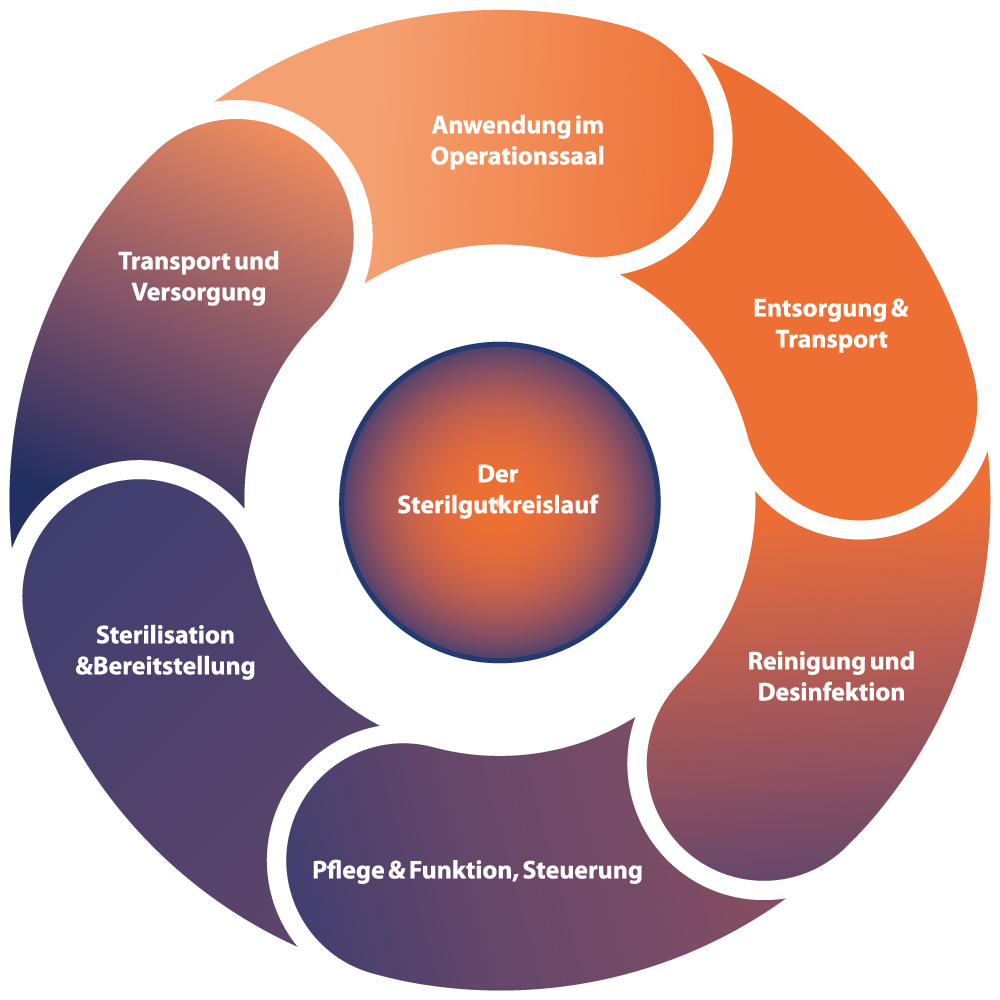

Der Arbeitskreis Instrumentenaufbereitung (AKI) beschäftigt sich seit vielen Jahren mit der ganzheitlichen Betrachtung des Instrumentenkreislaufs.

Die zugehörige Broschüre enthält bereits Anmerkungen und Empfehlungen, die deutlich unterhalb der Grenzwerte der DIN EN 285 liegen.

„Der sogenannte Silikatschlupf erfolgt bereits bei Leitfähigkeiten über 1 µS/cm!

Um im Kondensat einen Wert von unter 0,1 mg/l zuverlässig zu erreichen, sollte im Speisewasser zum Sterilisator nicht mehr als 0,4 mg/l SiO2 enthalten sein!

Um reproduzierbar fleckenfreie Instrumente zu erhalten, sollte der Silikatgehalt dauerhaft unter 0,4 mg/l liegen.

Die Qualitätsüberwachung des vollentsalzten Wassers durch elektrische Leitfähigkeitskontrolle ist für eine Identifikation nicht ausreichend, da die Kieselsäure dem Wasser keine Leitfähigkeit verleiht.“

Auszug 11. Ausgabe 2017; Seiten 21-22

Die Grenzwerte für Trinkwasser unterscheiden sich erheblich von den verfahrenstechnisch zulässigen Grenzwerten. Gleichzeitig variiert die chemische Zusammensetzung bzw. der Anteil gelöster Stoffe im Wasser je nach Wasserquelle. Um die erforderlichen Grenzwerte einzuhalten, muss die Wasseraufbereitung daher zwingend auf das Ausgangsmaterial „Trinkwasser“ abgestimmt sein.

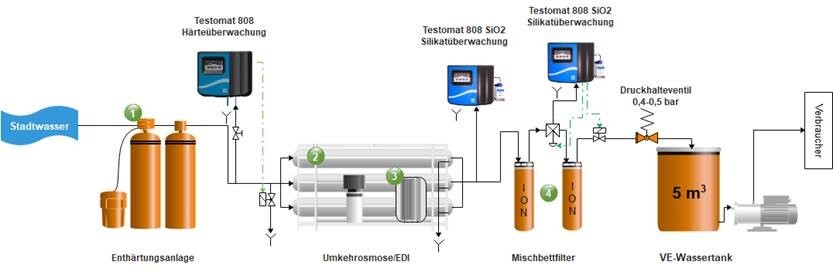

Für die Umwandlung von Trinkwasser in Speisewasser für einen Dampferzeuger kommen in der Regel folgende Verfahrensstufen zum Einsatz:

- Enthärtungsanlage

- Umkehrosmose

- Elektrodeionisation

- Mischbett

- Anzahl der Reinigungs- und Desinfektionsgeräte (RDG)

- Anzahl der Dampfsterilisatoren

- Anzahl der Containerwaschanlagen (CWA)

- Betriebsmodell des Standortes (z.B. Schichtbetrieb von 12, 16 oder 24 Stunden)

Alle genannten Anlagen haben spezifische Leistungsaufnahmen pro Stunde und spezifische Laufzeiten in Minuten (abhängig vom Sterilisationsprogramm und Gerätetyp)!

Wenn zusätzliche Verbraucher über die gleiche Wasseraufbereitung versorgt werden, muss auch der Wasserbedarf dieser Verbraucher erfasst werden.

Aus den erfassten Daten lassen sich erste relevante Prozessgrößen näherungsweise ermitteln:

- Maximale Abnahmemenge pro Minute (unter anderem relevant für die Auslegung der Druckerhöhung)

- Tagesbedarf an VE-Wasser (relevant für die Auslegung oder Bewertung der vorhandenen Vorratstanks)

Anhand dieser Mengen ist bereits eine erste Abschätzung des vorhandenen Anlagenkonzepts möglich.

Basierend auf diesen Mengen erfolgt nun eine Rückrechnung für die einzelnen Aufbereitungsstufen der Wasseraufbereitung. Dabei sind folgende Fragestellungen zu berücksichtigen:

- Für welchen Zeitraum muss die Notversorgung aus dem Permeattank mindestens sichergestellt sein?

- Wie groß ist die maximale Abnahmemenge pro Minute? Bei dieser Betrachtung hat sich der Ansatz mit einem Gleichzeitigkeitsfaktor von 90 % bewährt (90 % aller vorhandenen Verbraucher fordern zur gleichen Zeit Wasser an).

- Welche Schaltpunkte der Niveauschalter müssen für die Nachspeisung berücksichtigt werden? Das Ziel ist ein Gleichgewicht zwischen Abnahme und Nachspeisung zu finden, bei dem sichergestellt ist, dass die Anlagen ausreichend lange laufen, aber gleichzeitig nicht zu lange Stillstandzeiten aufweisen.

- Welche Ausbeuten liefern die einzelnen Module? In jeder Aufbereitungsstufe entsteht ein Abwasserstrom. Die „Verlustmengen“ müssen bei der Anlagenleistung berücksichtigt werden.

- Wie ist die Zusammensetzung des Rohwassers vor der ersten Aufbereitungsstufe? Die Wasseranalyse liefert wichtige Informationen für die Auswahl der geeigneten Aufbereitungsstufen und die Auswahl der damit verbundenen Komponenten. Beispielsweise hat die Wasserhärte einen direkten Einfluss auf die Dimensionierung der Enthärtungsanlage. Die Ausgangsleistung der Enthärtungsanlage wiederum ist für die Auswahl der Umkehrosmose und damit auch der Elektrodeionisation (EDI) entscheidend. Weitere relevante Inhaltsstoffe können Desinfektionsmittel und gelöste Schwermetalle sein.

Ist die vorhandene Wasseraufbereitungstechnik geeignet, um den aktuellen Bedarf an Prozesswasser abzubilden und gegebenenfalls bereits bekannten zukünftigen Bedarf sicherzustellen?

Das Fazit lautet, dass alle am Prozess beteiligten Einzelkomponenten:

- Prozesswasserqualität

- Rohrleitungssysteme

- RDG/CWA-Geräte

- Hilfsmittel wie Steamer und Ultraschallgeräte

- Reinigungschemie

- Dampfsterilisatoren

- Reindampferzeuger

- Zuführtechnik

entscheidend durch die Qualität des Speisewassers und der Dampfqualität beeinflusst werden. Wenn diese nicht stimmt, wird kein stabiler und sicherer Aufbereitungsprozess stattfinden können. Neben der Qualität des Prozesswassers spielt auch die Gerätetechnik und der Aufbau der Aufbereitungseinheit für Medizinprodukte (AEMP) eine entscheidende Rolle im Sterilgutaufbereitungsprozess.

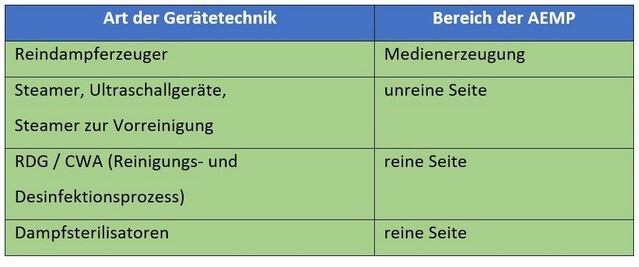

Welche Gerätetechnik ist in der AEMP für die Aufbereitung des Sterilguts notwendig?

Im Zuge der Aufbereitung werden durch das fachlich geschulte Personal folgende wesentlichen Tätigkeiten durchgeführt:

- Erfassung der angelieferten Medizinprodukte im ERP-System

- Vorreinigung des Instrumentariums von anhaftenden Verunreinigungen und Ablagerungen; falls erforderlich, Zerlegung für den Aufbereitungsprozess

- Beschickung der Transporteinrichtungen für den maschinellen Reinigungs- und Desinfektionsprozess im RDG und/oder CWA

- Funktionskontrolle und Konfektionierung inklusive Verpackung in Sterilgutbarrieren (Container, Fließ, etc.) sowie gegebenenfalls notwendiger Nachbestückung aus dem Sterilgutlager

- Sterilisation

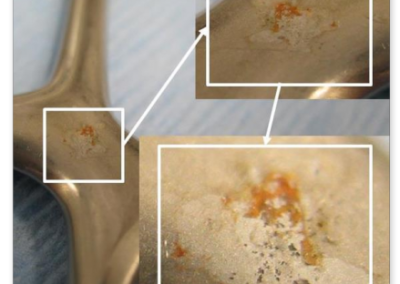

Beispiel für unzureichende Reinigungsleistung der RDG (Knorpelreste)

In der bekannten Fachliteratur gibt es keine eindeutigen, umfassenden Regelungen. Seitens des DGSV erfolgt die Veröffentlichung von umfänglichen Handlungsempfehlungen, welche unter Mitwirkung von Fachexperten der einzelnen Gebiete erstellt und aktualisiert werden. Unter anderem sind nachstehende Veröffentlichungen bereits für den Bau oder Umbau einer AEMP erfolgt:

Anforderungen an die Hygiene bei der Aufbereitung von Medizinprodukten

- Empfehlung der Kommission für Krankenhaushygiene und Infektionsprävention (KRINKO) beim Robert Koch-Institut (RKI) und des Bundesinstitutes für Arzneimittel und Medizinprodukte (BfArM), 10/2012, insbesondere die Anlage 5 „Übersicht über Anforderungen an Aufbereitungseinheiten für Medizinprodukte“

- Empfehlung für die Aufbereitung von Medizinprodukten, Rahmenbedingungen für ein einheitliches Verwaltungshandeln. Erstellt von: Projektgruppe „RKI-BfArM-Empfehlung“ der Arbeitsgruppe Medizinprodukte (AGMP)

- DIN 1946:4, 2008 „Raumlufttechnische Anlagen in Gebäuden des Gesundheitswesens“ – TRBA 250 – 2014

sowie

- Langjährige Erfahrungen

Aus der Praxis zeigt sich, dass Mängel in der Sterilgutaufbereitung häufig ihre Ursache in nicht ausreichend vorhandener räumlicher Trennung innerhalb einer AEMP und in der zu geringen Einbindung der Nutzer in die Planungsabläufe finden. Abweichungen von den oben genannten Empfehlungen können sich aus den spezifischen Verhältnissen in Einrichtungen des Gesundheitswesens selbst oder aus den besonderen Anforderungen innerhalb der AEMP ergeben.

Die Hygieneverordnungen und ggf. die Überwachungsbestimmungen der Länder sind hierbei zu beachten, z.B. in Bezug auf die Einbindung der Hygienekommission in bauliche oder organisatorische Änderungen mit Hygienerelevanz.

Grundsätzlich sind drei Bereiche und zusätzliche Räume erforderlich:

- REINIGUNGS- UND DESINFEKTIONSBEREICH (unrein)

- Annahmezone ggf. mit PC-Arbeitsplatz

- Arbeitsstrecke manuelle Vorreinigung

- Reinigung/Desinfektion

- ggf. Trennung der Reinigungs-/Desinfektionsstrecken Thermostabil/Thermolabil

- Beladezone RDG

- ggf. Wagenwaschplatz/Wagenwaschanlage

- Abstellplatz für Transport-/Beladungswagen

- ggf. Abstellplatz für Beladungswagen für RDG

- bei vertikaler Anbindung

- Zugang zum Aufzug «unrein»

- Nebenräume, ggf. Dosierraum (Dosierzentrale), ggf. Putzraum

- PACKBEREICH (rein)

- Entnahmezone RDG mit Freigabe

- PC Arbeitsplatz

- Zwischenlagerung

- Pack- und Kontrollplätze ggf. mit PC Arbeitsplatz

- ggf. getrennte Arbeitsplätze für keimarme/zu sterilisierende Güter, verschiedene Verpackungsmaterialien/Sterilisationsmethoden

- ggf. Abstellplatz für Beladungswagen- und/oder Transportgestelle

- Beladezone Sterilisatoren

- Nebenräume, wie z.B. Putzraum und ggf. Lagerraum für Ersatzinstrumente, Verbrauchs-/Ergänzungsmaterialien

- STERILGUTBEREICH (rein)

- Entnahmezone Sterilisatoren

- Abkühlzone mit Freigabe ggf. mit PC Arbeitsplatz

- Kommissionierung

- ggf. Lagerzone und Ausgabebereich

- bei vertikaler Anbindung

- Zugang zum Aufzug „rein“

Abgesehen von den strukturellen Anforderungen ist für die Gewährleistung einer ordnungsgemäßen Sterilgutaufbereitung die fehlerfreie Funktionsweise der verwendeten Geräte unerlässlich. Durch den Einsatz von Wasser in Form von Dampf und Reinstwasser für Reinigungsprozesse sind die Oberflächen ständig damit in Kontakt. Eine auf den Prozess abgestimmte Wasseraufbereitung kann die erforderliche Qualität der Medien sicherstellen. Dabei müssen auch Überlegungen zum Medienverteilungssystem angestellt werden, insbesondere in Bezug auf die Rohrleitungssysteme.

Eine häufige Ursache für die erneute Kontamination des ordnungsgemäß aufbereiteten Wassers sind Verunreinigungen in den Rohrleitungen, die beispielsweise durch folgende Faktoren entstehen können:

- unsachgemäße Installation (z. B. Warmzuschnitt anstelle von Kaltzuschnitt, fehlende Entgratung, ungeeignete Materialien usw.),

- unzureichende Wartung der Geräte sowie

- unsachgemäße Dosierung von Reinigungsmitteln.

Dies führt zu zusätzlichen Kosten für die Reparatur/Wartung der Geräte und Medienleitungen. Insbesondere sind die Sanierung der Rohrleitungen sowie die Kosten für die Aufbereitung der Geräte wie folgt zu nennen:

- Kammerreinigung eines Sterilisators: ca. 10.000€,

- Kosten für den Ersatz von Geräten,

- Containerwaschanlage: 90.000€,

- Reinigungs- und Desinfektionsgerät: ca. 60.000€,

- Reindampferzeuger: ca. 25.000€,

- Sterilisator (12 STE): 70.000€,

- Beschickungswagen: 2.500€ – 9.000€.

Diese Ausgaben summieren sich.

Wenn diese Kosten auf ein beispielhaftes Klinikmodell angewendet werden, ergibt sich das folgende Kostenmodell für die Aufbereitung und den Ersatz kontaminierter Geräte und Zuführtechnik.

Die Minimierung vermeidbarer Risiken ist entscheidend für die Sicherstellung höchster Verfügbarkeit des Instrumentariums und somit für Standort- und Patientensicherheit.

Die Aufbereitung der benutzten Instrumente wird maßgeblich durch die Handhabung im Operationssaal beeinflusst. Neben Beschädigungen während des Gebrauchs gibt es weitere Faktoren, die sich unmittelbar auf die anschließende Behandlung auswirken können:

- Die Platzierung im Instrumentensieb

- Die Exposition oder der Kontakt mit Substanzen aus dem OP-Bereich (z. B. Kochsalzlösungen, Ringerlösungen usw.)

- Die Anwendung von Enzymschaum

- Die Zeitdauer bis zur Sterilisation des Instrumentariums

Das Fachpersonal der Aufbereitungseinheit sichtet auf der unreinen Seite das eingehende Sterilgut und prüft es auf mögliche Abweichungen. Falls erforderlich, werden die Instrumente hier demontiert und gründlich vorgereinigt, um sie für die nachfolgenden Reinigungs-, Desinfektions- und Sterilisationsprozesse vorzubereiten.

Zusammenfassend kann festgehalten werden, dass ein ganzheitlicher Ansatz im Sterilgutaufbereitungsprozess die Implementierung präventiver Maßnahmen durch ein umfassendes Risikomanagement sowie die Identifizierung von Einsparpotenzialen umfasst.

Besonderes Augenmerk liegt dabei auf dem Werterhalt von Medizinprodukten. Es werden gezielte Maßnahmen ergriffen, um Neuanschaffungskosten, Reparaturkosten und Ersatzkosten zu minimieren. Hierzu zählen die Optimierung des Siebsystems zur Reduzierung des Beschaffungsvolumens und die Abwägung zwischen Reparatur und Neuanschaffung. Wichtige Indikatoren sind die Nutzungsdauer der Instrumentengruppen in Verbindung mit den Kosten für Aufbereitung, Reparatur und Ersatz.

Anhand dieser Aspekte lässt sich der Zustand der Instrumentenaufbereitung zuverlässig beurteilen, ohne dass eine Inspektion der Aufbereitungseinheit erforderlich ist. Ein Vergleich der Reparatur- und Ersatzkosten auf Basis von Vorjahresdaten ermöglicht eine Bewertung, ob die Kosten im erwarteten Rahmen liegen oder ob es zu einer übermäßigen Kostensteigerung gekommen ist.

Die Schaffung von Basisdaten zur fundierten Entscheidungsfindung sowie die Festlegung von Qualitätsstandards zur Gewährleistung der Instrumenten- und Patientensicherheit sowie zur Einhaltung rechtlicher Vorgaben stehen hier im Mittelpunkt.

Die Erfassung, Interpretation und Bewertung der verschiedenen Datensätze erfordert umfassende Kenntnisse des gesamten Prozesses, einschließlich der verfahrenstechnischen Bewertung von Anlagen, Dosierung und anderer Aufbereitungstechniken. Zudem ist eine enge Zusammenarbeit mit dem Beschaffungswesen und Controlling unerlässlich. In der Praxis stellt genau diese Vielfalt an Themen und Verantwortlichkeiten eine Herausforderung dar.

Unsere Experten verfügen über umfangreiche praktische Erfahrung in der Analyse und Moderation von Prozessen in der Sterilgutaufbereitung. Auf dieser Grundlage wurde ein maßgeschneidertes Dienstleistungsangebot entwickelt, das eine umfassende Betreuung dieser komplexen Materie gewährleistet. Besonders hervorzuheben sind die unten dargestellten Bausteine, die je nach Bedarf und Wunsch des Kunden eingesetzt werden können. Zur Ergänzung unseres Dienstleistungsangebots arbeiten wir mit akkreditierten Labors zusammen, um begleitende labortechnische Untersuchungen durchzuführen und so die Unabhängigkeit in der Beratung zu gewährleisten.

Unsere Dienstleistungsangebote

- Kurzcheck der Sterilgutaufbereitungsprozesse

-

Prozessanalyse der Sterilgutaufbereitungsprozesse

-

Validierung der durchgeführten Optimierungen im Sterilgutkreislauf

-

Beratung und Monitoring der Optimierungsprozesse im Sterilgutkreislauf

-

Schulungsmaßnahmen und Workshops der Sterilgutaufbereitungsprozesse

Wir analysieren, bewerten und dokumentieren den aktuellen Stand der Wasser- und Dampfaufbereitung.

Wir prüfen die Sterilgutaufbereitungsprozesse sowie die Qualität der Instrumente.

Wir entwickeln maßgeschneiderte Handlungsempfehlungen.

Wir unterstützen die Umsetzung dieser Empfehlungen durch unsere Experten in den Bereichen Wasseraufbereitung, Sterilgutaufbereitung und Instrumentenmanagement.

Daraus ergeben sich Maßnahmen zur Optimierung der Prozesse, die je nach Einrichtungsgröße und gewünschter Sicherheit im Prozess variieren. Unsere Dienstleistungen zielen darauf ab, die Qualität der Instrumente und Prozesse dauerhaft zu sichern und somit die Patientensicherheit zu gewährleisten.

Es ist auch ratsam, gezielte Schulungsmaßnahmen einzuführen, um die erforderliche Qualität und Wirtschaftlichkeit sicherzustellen.

Das Optimierungspotenzial einer Klinik hängt hauptsächlich von der aktuellen Qualitätssituation in den genannten Bereichen ab.

Die konsequente Umsetzung und Überwachung aller Maßnahmen kann zu einer deutlichen Verbesserung der Prozesssicherheit führen. Dabei ist die fachgerechte Umsetzung und Validierung der Maßnahmen zur Gewährleistung der Ergebnisse besonders wichtig.

Daraus resultieren Qualitätskriterien zur Bewertung der bestehenden Hygienemaßnahmen. Auf dieser Basis werden Empfehlungen für die Integration in die vorhandenen Arbeitsschutzmaßnahmen, Betriebsvorschriften und Betriebsabläufe im Sterilgutaufbereitungs- und Hygieneprozess gegeben.

Um die erforderliche Sicherheit im Sterilgutaufbereitungsprozess zu gewährleisten, müssen verschiedene Maßnahmen in den Bereichen Wasseraufbereitung, Instrumentenlogistik, Operationssaal, Gerätetechnik und allgemeine Aufbereitung umgesetzt werden.

Die Sicherheit und Wirtschaftlichkeit des gesamten Hygiene- und Sterilgutaufbereitungsprozesses wird durch Prozessanalyse und die Integration neuer Technologien und Arbeitsweisen erreicht.

Zusammenfassung

Die Kosten für nicht hygienisch einwandfreie Medizinprodukte ergeben sich nicht nur aus den direkten Anschaffungs-, Reparatur- und Ersatzkosten, sondern auch aus dem Zeitaufwand für die Sterilisierung des Instrumentariums gemäß den geltenden Richtlinien. Darüber hinaus spielen nicht monetäre Kosten wie die Beeinträchtigung der Patientensicherheit eine wichtige Rolle bei der Bewertung des Sterilgutaufbereitungsprozesses. Daher ist es entscheidend, die Leistungsfähigkeit des gesamten Sterilgutaufbereitungssystems kontinuierlich aufrechtzuerhalten.

Eine professionelle Überwachung der Wasseraufbereitung und die frühzeitige Erkennung von Leistungsbeeinträchtigungen können Schäden verhindern und Ausfallzeiten sowie Umsatzverluste reduzieren.

Die Analyse und Bewertung des bestehenden Sterilgutaufbereitungsprozesses sowie die Entwicklung eines individuellen Konzepts für die nachhaltige Instrumentenaufbereitung und die Ableitung von Handlungsempfehlungen für alle am Prozess beteiligten Personen sind entscheidend. Dazu gehören beispielsweise:

- Optimierung der Prozesswasseraufbereitung,

- Optimierung der medienführenden Rohrleitungssysteme,

- Optimierung der Geräte- und Zuführtechnik,

- Optimierung der Chemikalienverwendung,

- Optimierung der Sterilgutlogistik,

- Optimierung der Siebstruktur,

- Optimierung der Nachlieferreserven,

- Schulungsmaßnahmen für das Personal in der Aufbereitungseinheit und im OP-Bereich.

Basierend auf den individuellen Konzeptvorschlägen werden Mess- und Überwachungsgeräte an der Wasseraufbereitungsanlage installiert und Maßnahmen in der Sterilgutlogistik und den OP-Abteilungen festgelegt, abhängig von den gewünschten Zielen bezüglich Effizienz, Sicherheit und Wirtschaftlichkeit.

Die Minimierung vermeidbarer Risiken ist entscheidend für die Sicherstellung höchster Verfügbarkeit des Instrumentariums und somit für Standort- und Patientensicherheit.